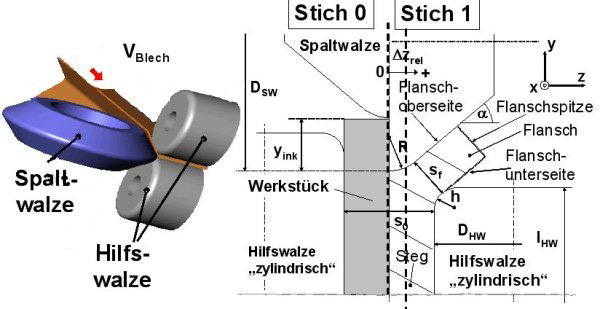

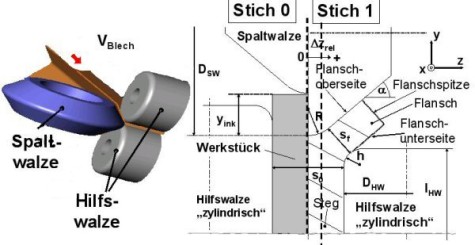

Gemeinsam mit dem Unternehmen Albert Keller Maschinenbau wurden neue Werkzeugsysteme für das Umformverfahren Spaltprofilieren entwickelt und realisiert. Das Massivumformverfahren Spaltprofilieren bietet die Möglichkeit verzweigte Bauteile aus Blech herzustellen. Dazu wird ein ebenes Blech durch ein Werkzeugsystem, bestehend aus einer stumpfwinkligen Spaltwalze und unterstützenden Hilfswalzen bei Raumtemperatur gezogen.

Das ortsfeste Werkzeugsystem formt in diskreten Stufen das translatorisch bewegte Werkstück bis zu einem Bauteil der gewünschten Endgeometrie um. Die Verzweigung entsteht durch eine Oberflächenvergrößerung der Bandkante einer Blechplatine bzw. eines -coils durch ein Auseinanderfließen des Werkstoffes. Das umgeformte Spaltprofil setzt sich aus einem Steg und zwei Flanschen zusammen. Die der Spaltwalze zugewandte Oberfläche ist als Oberseite definiert. Das Spaltprofilieren ist nach DIN 8580 ff den Verfahren der Druckumformung zuzuordnen.

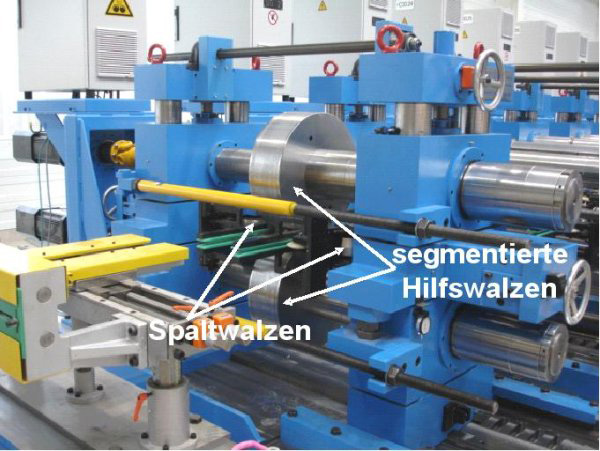

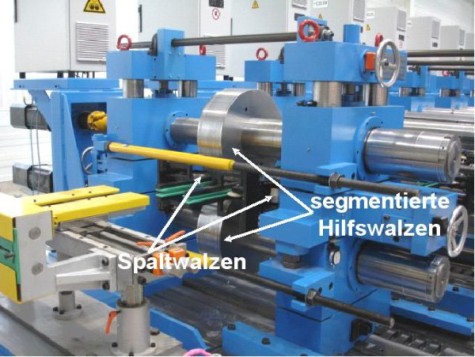

Die Spaltprofiliergerüste verfügen über Arbeitswellen mit einem Durchmesser von 150 mm und einem variablen Achsabstand für die Aufnahme von Blechen bis 4 mm Dicke. Die Ausgangsblechbreite kann hierbei 600 mm betragen. Der Nenndurchmesser der segmentierten Hilfswalzen beträgt 496 mm, so dass die erreichbare Flanschlänge in Abhängigkeit des Öffnungswinkels mindestens 248 mm (bei 180°) beträgt.

Die stufenlose Zustellung der Spaltwalzen für das beidseitige Spaltprofilieren beträgt je Seite maximal 300 mm. Die Spaltwalzen können bis zu 150 mm in Laufrichtung des Blechbandes verstellt werden. Die inkrementelle Zustellung kann in Schritten von 0,5 mm durch Wahl einer geeigneten Hilfswalzenbreite frei gewählt werden. Die im Prozess auftretenden Reaktionskräfte an den Spaltwalzen werden in Blechebene und entkoppelt über die als Achsen ausgeführten DMS-Scherbolzen aufgenommen.

Die Antriebsleistung von 11,3 kW je Arbeitswelle ermöglicht in Abhängigkeit auftretender Umformkräfte Geschwindigkeiten von bis zu 100 m/min. Die in der flexiblen Fertigungsanlage integrierte Simatic-S7 Steuerung der Firma Siemens ermöglicht hierbei zentral das freie Einstellen der Antriebe getrennt für jede Ober- und Unterwelle, wobei gleichzeitig die Positionen der einzelnen Gerüste auf dem Maschinenfundament frei wählbar sind. Dies gelingt durch das örtliche Entkoppeln der Motorelektronik von der Steuerung. Diese befindet sich für die beiden Antriebe direkt am Spaltprofiliergerüst.

Insgesamt stehen zehn Spaltprofiliergerüste für eine kontinuierliche Fertigung zur Verfügung. Für eine diskontinuierliche Verarbeitung von Blechplatinen verfügen alle Werkzeugsysteme zusätzlich über Seitenführungsrollen mit Gleitplatten, die ein geführtes Ein- und Auslaufen der Platinen gewährleisten und mögliche Knick- und Beuleffekte durch fehlenden Banddruck oder -zug vermeiden sollen.

Technische Daten

- Ausgangsblechbreite: 600 mm

- Maximale Blechdicke: 4 mm

- Arbeitswellen: Ø 150; Einzelantrieb

- Hilfswalzendurchmesser: 496 mm

- Max. Zustellung je Spaltwalze: 300 mm

- Antriebsleistung je Arbeitswelle: 11,3 kW