Richten durch Auswalzen – Profilgeometriebasiert geregeltes Auswalzen zur Inline-Korrektur von Rollformprofilen

In einer Welt, die von wachsendem Umweltbewusstsein und begrenzten Ressourcen geprägt ist, gewinnt die Effizienz bei der Herstellung von Produkten zunehmend an Bedeutung. Die Weiterentwicklung des Rollformens kann einen großen Beitrag zur Ressourceneffizienz leisten, da durch dieses Verfahren ca. 8 – 10 % der jährlichen Weltstahlproduktion [1] für verschiedenste Anwendungen weiterverarbeitet wird. Um die Ressourceneffizienz zu steigern und die Ausschussquote bei rollgeformten Produkten weiter zu reduzieren, wird in diesem Forschungsprojekt ein neuartiger, regelbarer Richtapparat in Zusammenarbeit mit der Tillmann Profil GmbH entwickelt, der Profile automatisiert und inlinefähig durch ein partielles Auswalzen richtet.

Projektverantwortlicher: Johannes Kilz M. Sc.

Laufzeit: Juni 2024 – Dezember 2026

Förderlinie: DFG

Motivation

Eine zentrale Herausforderung bei der Herstellung von rollgeformten Produkten sind geometrische Toleranzabweichungen, die zu Ausschuss führen. Sie resultieren aus Schwankungen im Bandmaterial, fehlerhaften Justageprozessen oder prozessbedingt hervorgerufenen ungewollten Dehnungen. Besonders herausfordernd sind dabei Längsfehler wie Krümmungen und Verdrehung, die bislang überwiegend erfahrungsbasiert und iterativ manuell gerichtet werden.

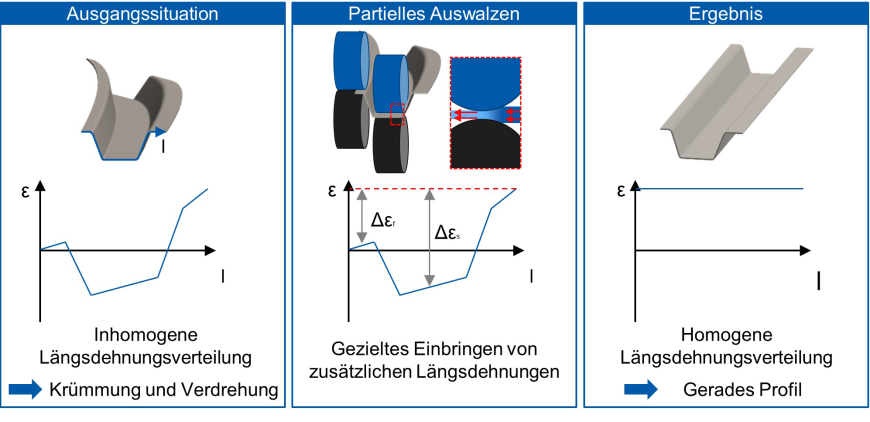

Die Motivation für dieses Forschungsprojekt besteht in der Verbesserung dieserineffizienten und ressourcenintensiven Vorgehensweise zum Richten von Profilen. Durch die Entwicklung eines analytischen Modells konnte in vorangegangenen Forschungsprojekten ein direkter Zusammenhang zwischen vorliegenden Längsfehlern und der ursächlichen Längsdehnungsverteilung gezeigt werden. Das Verständnis für diesen Zusammenhang ermöglicht es, einen wissensbasierten Ansatz zum automatisierten Richten von Profilen umzusetzen. Hierzu soll das neuartige Verfahren des partiellen Auswalzens verwendet werden, welches die Längsdehnungsverteilung direkt beeinflusst und Profilfehler eliminieren kann.

Lösungsweg

Das Ziel des Projektes ist es, rollgeformte Profile durch das neuartige, wissensbasierte Richtverfahren „partielles Auswalzen“ zuverlässig, inlinefähig und automatisiert richten zu können. Hierzu soll die Profilgeometrie am Auslauf der Rollformanlage vermessen und durch ein bereits entwickeltes analytisches Modell von der Profillängsgeometrie auf die Längsdehnungsverteilung im Profilquerschnitt geschlossen werden. Basierend auf der ermittelten Längsdehnungsverteilung sollen die Walzspalte eines Auswalzgerüsts lokal so reduziert werden, dass die zur Homogenisierung der Längsdehnungsverteilung erforderliche zusätzliche Längsdehnung in das Profil eingebracht wird. Die Homogenisierung des Längsdehnungsverlaufs über den Profilquerschnitt führt dabei zur Reduzierung von Krümmungen und Verdrehungen im Profil. Das Vorgehen ist in Abbildung 1 dargestellt.

Um das beschriebene Konzept umzusetzen, muss im Projekt zunächst inlinefähige Messtechnik zur Erfassung der Profillängsgeometrie entwickelt werden. Mit Unterstützung des Projektpartners Tillmann Profil GmbH wird zudem ein neuartiger Richtapparat entwickelt, mit dem rollgeformte Profile lokal ausgewalzt werden können. Anschließend wird die Steuerung des Auswalzgerüstes entwickelt und implementiert. Daraufhin werden die durch partielles Auswalzen gerichteten Profile hinsichtlich ihrer Produkteigenschaften wie Geometrie, Oberflächenbeschaffenheit und Eigenspannungen untersucht. Abschließend wird eine inlinefähige Regelung des Richtapparates entwickelt und umgesetzt, um rollgeformte Produkte automatisiert richten zu können.

Danksagung

Das vorgestellte Forschungsprojekt wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) –537842522. Zusätzlich geht der Dank an den Projektpartner Tillmann Profil GmbH für die Kooperation bei der Durchführung des Projekts.

Gefördert durch

Projektpartner