Eigenspannungen – Anwendungsspezifische Einstellung von Eigenspannungen während des Kaltfließpressens

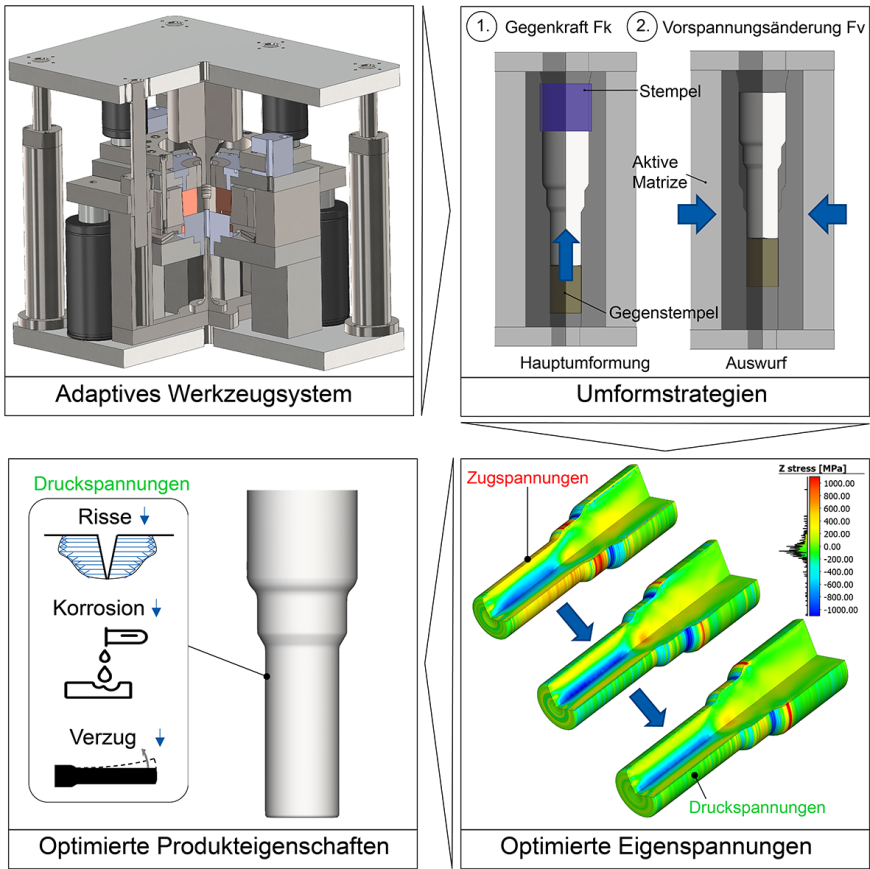

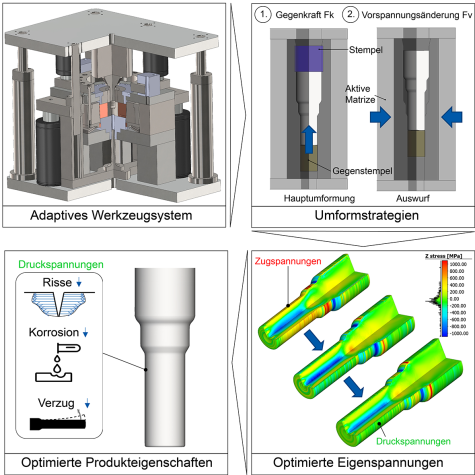

Im Rahmen dieses Forschungsvorhabens sollen die umforminduzierten Eigenspannungen durch eine Modifikation der Prozessführung positiv beeinflusst werden. Im Fokus steht dabei eine Vollvorwärtsfließpressstufe, deren Grundgeometrie an ein industrielles Bauteil angelehnt ist. Ziel ist es, den Eigenspannungszustand des Bauteils bereits in der formgebenden Prozesskette gezielt zu beeinflussen, um anwendungsspezifische Produkteigenschaften wie den mechanischen Verzug, die statische und dynamische Festigkeit sowie die Beständigkeit gegen Spannungsrisskorrosion zu optimieren. Zur Einstellung der Eigenspannungszustände werden innovative Werkzeugsysteme mit zusätzlichen Freiheitsgraden weiterentwickelt und mit geeigneter Messtechnik adaptiert. Zur Übertragung der Umformstrategien in die industrielle Umgebung wird eine weiterführende Methodik inklusive Validierung zur Aufrüstung etablierter Werkzeuge erarbeitet.

Projektverantwortlicher: Christian Siedbürger M. Sc.

Laufzeit: Oktober 2024 – September 2026

Förderlinie: DFG | Erkenntnistransferprojekt (Projekt 2) | SPP2013

Motivation

Im industriellen Umfeld werden Eigenspannungen (ES) in Produktionserzeugnissen in erster Linie als ein Problem mit potenziell unerwünschten Auswirkungen wahrgenommen. Ohne zusätzliche Prozessschritte erreichbare Leistungssteigerungen durch gezielte ES-Einbringung werden oft nicht berücksichtigt. Bisherige Gegenmaßnahmen zielen vor allem auf die Begrenzung der Einflüsse entlang der Produktionskette ab. Insbesondere sollen die negativen Auswirkungen von Zug-ES an der Oberfläche, die in der Produktionskette verursacht werden, vermieden werden. Unerwünschte ES werden unter anderem durch Spannungsabbau mittels zwischengeschalteter Wärmebehandlung reduziert. Ansätze zur gezielten Einstellung des ES-Zustandes existieren bisher nur in Form von zusätzlichen Arbeitsgängen wie z.B. Festwalzen oder Kugelstrahlen und der damit verbundenen Erhöhung der Bearbeitungszeiten und Produktionskosten. Obwohl die Ergebnisse des SPP2013 zeigen, dass die Leistungsfähigkeit kaltumgeformter Bauteile durch eine systematische Optimierung des Spannungszustandes während der Umformung deutlich verbessert werden könnte, werden die im SPP erarbeiteten Erkenntnisse aufgrund mangelnden Verständnisses und fehlender Anlagen bisher nicht industriell genutzt. Die größte Herausforderung für den industriellen Einsatz eines Systems zur Einstellung maßgeschneiderter ES ist die Entwicklung wirtschaftlich tragfähiger Systeme. Um die Überführung der vielversprechenden Ansätze und den Wissenstransfer in das industrielle Umfeld zu ermöglichen, ist daher eine Anpassung der eingesetzten Werkzeugsysteme zur Inline-Kontrolle des ES-Zustandes erforderlich.

Lösungsweg

Zur Lösung des Zielkonflikts wird in Zusammenarbeit mit den Industriepartnern Strecon A/S und Hirschvogel Umformtechnik GmbH ein adaptives Werkzeugsystem entwickelt. Basierend auf definierten Anforderungen an das Werkzeugsystem einschließlich festgelegter Rahmenbedingungen aus dem Referenzprozess werden im Rahmen einer ganzheitlichen Produktentwicklung geeignete Werkzeugkonzepte erarbeitet. Der Fokus liegt dabei auf Konzepten zur Verfahrenserweiterung mit einer einstellbaren Gegenkraft während der Hauptumformung und einer adaptiven Vorspannungsänderung des Fließpresswerkzeuges in der Ausstoßphase. Durch die gezielte Einstellung dieser beiden Größen wird die Inline ES-Beeinflussung realisiert. Die Kombination beider Umformstrategien wird mit Hilfe der Finite-Elemente-Methode und unter Einbeziehung von KI-Algorithmen optimiert. Aufbauend auf Voruntersuchungen an bestehenden Werkzeugsystemen wird ein prototypisches Werkzeugsystem zur Umsetzung der kombinierten Umformstrategie aufgebaut und mit geeigneter Messtechnik ausgerüstet. Durch verschiedene Validierungsuntersuchungen wie Ermüdungs-, Korrosions- und Verzugstests sowie Härte- und Eigenspannungsmessungen sollen die Eigenschaftsverbesserungen mit Hilfe des Werkzeugsystems bestätigt werden. Aus den experimentellen Untersuchungen soll anschließend eine gezielte Steuerung der Freiheitsgrade für maßgeschneiderte Produkteigenschaften abgeleitet werden. Für die Übertragung der Umformstrategien auf industrielle Pressen soll eine übergreifende Methodik abgeleitet werden, um das Konzept für die Nachrüstung konventioneller Werkzeuge zu nutzen.

Danksagung

Das vorgestellte Erkenntnistransferprojekt wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – GR 1818/86-1 – im Rahmen des Schwerpunktsprogramms SPP2013 – „Gezielte Nutzung umformtechnisch induzierter Eigenspannungen in metallischen Bauteilen“.

Ferner bedanken wir uns bei den Firmen Strecon A/S und Hirschvogel Umformtechnik GmbH für die aktive Unterstützung des Projekts.

Gefördert durch

Projektpartner