RAmP – Lokale werkzeugintegrierte Platinenerwärmung

Seit Jahrzenten finden hochfeste Aluminiumlegierungen Einsatz als ressourceneffiziente Leichtbauwerkstoffe. Die eingeschränkte Umformbarkeit dieser Werkstoffe bei Raumtemperatur durch temperaturunterstütze Prozesse zu steigern ist bereits industrielle Praxis. Sowohl Warme als auch Halbwarme Prozessrouten weisen jedoch einen hohen zeitlichen und energetischen Aufwand auf. In einer Reihe von LOEWE 3 Projekten wird daher eine neue Prozessroute zur werkzeugintegrierten Platinenerwärmung entwickelt. Die Forschungsfragen werden unter anderem im Rahmen einer dualen Promotion zusammen mit der Hörmann Automotive Gustavsburg GmbH (HAG) bearbeitet.

Projektverantwortlicher: Erik Sellner M. Sc.

Laufzeit: Januar 2018 – Juni 2023

Förderlinie: LOEWE-Förderlinie 3

Motivation

Aufgrund steigender gesetzlicher Vorgaben ist das Thema Leichtbau in der Mobilitätsbranche nach wie vor von großer Bedeutung, um den Kraftstoff- und Energieverbrauch sowie den CO2-Ausstoß zu reduzieren. Speziell für Nutzfahrzeuge lässt sich damit die Nutzlast nachhaltig steigern. Stark wachsende Branchen, wie die E-Bike- und Automatisierungsindustrie profitieren ebenfalls von Leichtbaumaßnahmen. Neben Effizienzsteigerungen im Betrieb steht hier der Gebrauchsnutzen durch höhere Dynamik (insb. Automation) und Handhabungsvorteile (insb. E-Bike) im Fokus.

Eine Möglichkeit im Bereich des Werkstoffleichtbaus bietet die hochfeste Aluminiumlegierung EN AW-7075, welche jedoch unter Kaltumformbedingungen nur geringe Umformgrade und somit einfache Bauteile erlaubt. Für die Herstellung komplexerer Geometrien werden temperaturunterstützte Prozessrouten eingesetzt, die oft kostenintensiv und eingeschränkt reproduzierbar sind. Kern des vorliegenden Projektes ist es, das bisher begrenzte Knowhow zur temperaturunterstützten Umformung von hochfestem Aluminium weiterzuentwickeln und die Prozessrobustheit sowie Produktivität zu steigern. Die Prozessauslegung anhand performanter numerischer Modelle ist dabei Grundlage zur industriellen Applikation.

Lösungsweg

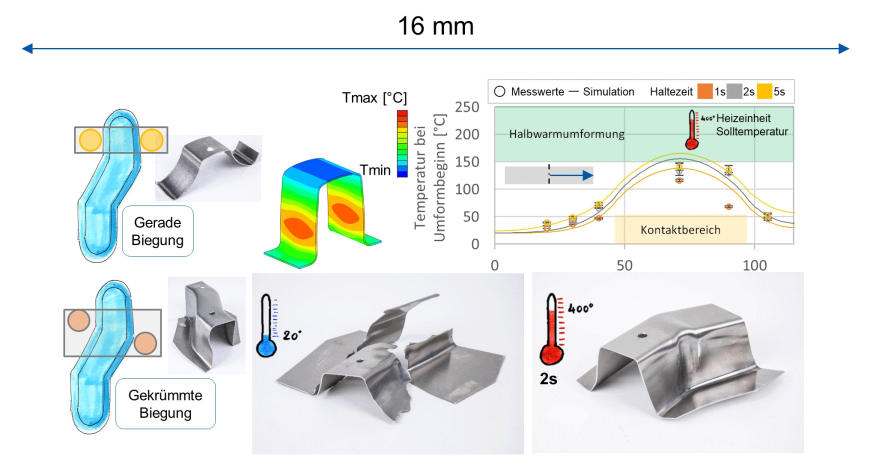

Ziel des Projektes ist die Entwicklung und numerische Simulation eines Halbwarm-Umformprozesses mit werkzeugintegrierter lokaler Kontakterwärmung der Platine. Durch die lokale gesteigerte Temperatur können entsprechende kritische Umformzonen entschärft und komplexere Geometrien bei optimiertem Ressourcenaufwand realisiert werden. Die Prozessroute wird in einem, zusammen mit der HAG, eigens entwickelten Umformwerkzeug abgebildet. Der flexible Aufbau erlaubt die schrittweise Steigerung der Bauteilgeometrie hin zu einer S-Rail-Benchmarkgeometrie (gerades Biegen, gekrümmtes Biegen, Tiefziehen). Dabei werden maßgebliche Einflussgrößen identifiziert und robuste mehrdimensionale Prozessfenster abgeleitet. Als kritisch stellt sich insbesondere der Wärmeübergang zwischen erwärmten Werkzeugteilen und Blech dar, welcher in einem am PtU-entwickelten Prüfstand untersucht wird. Die gewonnenen Erkenntnisse fließen in den Aufbau und die Validierung eines thermomechanisch gekoppelten Simulationsmodells ein. Zielgrößen sind die Temperaturverteilung, die Bauteilgeometrie und –endeigenschaften, siehe Abbildung 1. Den Abschluss des Projekts wird die Formulierung von Richtlinien für die Auslegung temperaturunterstützter Umformprozesse und deren Anwendung auf Potentialbauteile bilden.

Danksagung

Dieses Projekt (Kombination aus HA-Projekt-Nr.: 548/17-30 & 822/19-142 & 1269/21-170) wird im Rahmen der Innovationsförderung Hessen aus Mitteln der LOEWE – Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, Förderlinie 3: KMU-Verbundvorhaben gefördert.

Außerdem gilt unser Dank den beteiligten Unternehmen, insbesondere Hörmann Automotive Gustavsburg GmbH.

Gefördert durch

Projektpartner