Geregeltes Fügen – Umformtechnisches positionsgeregeltes Fügen durch plastische Deformation am Beispiel von optischen Sensoren

In den letzten Jahren hat sich das Fügen durch Umformen als eine besonders geeignete Technologie für die schädigungsfreie Integration von empfindlichen Sensorelementen in metallische Tragstrukturen erwiesen. Bisherige Untersuchungen auf Basis des Rundknetens zeigten eine hohe mechanische Gestaltungsfreiheit der hergestellten Sensorstrukturen bei geeigneter Prozessgestaltung. Diese Prozesse und Produktdesigns sind allerdings auf die Integration von bis zu zweiachsigen Kraft-/Drehmomentaufnehmern beschränkt. Eine Erweiterung der Messachse wird durch optische berührungslose Messkonzepte erreicht. Die Substitution von elektromechanischen Aufnehmern durch optische Elemente stellt jedoch neue Herausforderungen an das Prozessdesign: Im Gegensatz zu elektromechanischen Aufnehmern, die spezifische Spannungsbedingungen benötigen, erfordert die Integration optischer Aufnehmer eine hohe Positionsgenauigkeit. Das Forschungsprojekt zielt auf die Erforschung eines positionsgeregelten umformenden Fügeverfahrens ab, das insbesondere auch die Integration optischer sechsachsiger Kraft- und Drehmomentsensoren in tragende rohrförmige Strukturen ermöglicht.

Projektverantwortlicher: Benedikt Depta M. Sc.

Laufzeit: Oktober 2021 – September 2026

Förderlinie: Deutsche Forschungsgemeinschaft

Motivation

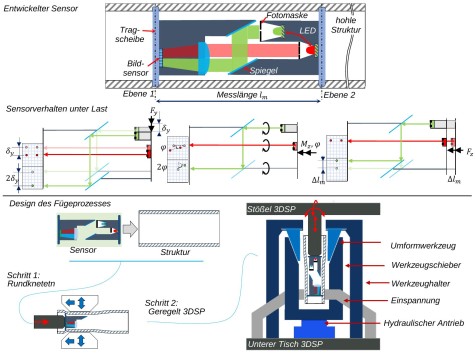

Tragstrukturen und Maschinenelemente mit integrierten Sensoren ermöglichen die Messung von Prozesskräften und -momenten direkt an der Maschine oder den Werkzeugen, ohne deren mechanische Funktionalität zu beeinträchtigen. Nach dem Stand der Technik werden diese Strukturen durch die Integration von DMS-basierten oder piezoelektrischen Sensoren in passive metallische Strukturen insbesondere durch das Fügen durch plastische Deformation hergestellt. Aufgrund der hohen Designanforderungen an die zu integrierenden Sensoren und damit an den Fügeprozess sind umformtechnisch hergestellte Sensorstrukturen bisher auf ein- oder zweiachsige Kraft- oder Drehmomentmessungen beschränkt. Darüber hinaus steigen der Herstellungsaufwand und der Energieverbrauch der dazugehörigen Messkette mit einer Zunahme der Sensoranzahl annähernd linear an. Im Gegensatz dazu ermöglichen optische, kontaktlose Messkonzepte eine multidimensionale Erfassung der auftretenden Lasten mit vergleichbar einfachen Designanforderungen, kostengünstigen Komponenten und mit minimalen Platzbedarf. Am PtU wurde ein optisches, bildbasiertes Sensorkonzept zur Erweiterung der Messachsen von umformtechnisch hergestellten sensorischen Tragstrukturen entwickelt (siehe Abbildung). Im Vergleich zu DMS-basierten Kraft- und Drehmomentsensoren ist dieses Konzept in der Lage, bis zu sechs Freiheitsgrade bei deutlich reduzierten Gesamtkosten der Messkette zu messen.

Die Vorteile optischer Messkonzepte gehen jedoch mit hohe Toleranzanforderungen beim Einbauen einher und erfordern somit eine hohe Positionsgenauigkeit bei einer Strukturintegration.

Lösungsweg

Ein Lösungsansatz zum lagegenauen Fügen durch Umformen besteht darin, durch geeignete Gestaltung der Fügepartner ein kraft- und formschlüssiges Fügen mit möglichst geringer Fügekraft zu gewährleisten. Auf diese Weise werden Positionsabweichungen durch hohe Umformkräfte reduziert. Zur Erreichung der erforderlichen Positioniergenauigkeit beim Fügen wird nach optimaler Auslegung der Fügepartner das zweite Sensorteil lagegeregelt an der 3D-Servo-Presse (3DSP) integriert. Dazu werden die Positionsinformationen bzw. die aktuellen Positionsabweichungen von dem zu integrierenden Sensor als Bildinformation erfasst und mittels eines KI-basierten Reglers quantifiziert. Die notwendige Positionsmanipulation des zweiten Sensorteils kann mit Hilfe der Freiheitsgrade des Stößels an der 3DSP durchgeführt werden. Auf diese Weise kann eine lagegeregelte Fügung erreicht werden (siehe Abbildung).

Danksagung

Das vorgestellte Forschungsprojekt wird gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer (460244297). Wir danken der DFG für die Unterstützung bei der Durchführung des Projekts.

Gefördert durch