Zustandsüberwachung – Analytische Zustandsschätzung zur Überwachung und Fehlerdiagnose von Servopressen

Ziel des Forschungsprojektes ist die Entwicklung analytischer Zustandsschätzer für die inlinefähige Überwachung und Fehlerdiagnose von Servopressen. Im Rahmen des Projektes sollen analytische Modelle unterschiedlicher Antriebssysteme von Servopressen entwickelt werden. Dadurch soll es zukünftig möglich sein, den aktuellen Zustand der Presse digital auf der Maschinensteuerung abzubilden. Treten während der Lebensdauer der Servopresse Verschleißerscheinungen innerhalb des Antriebssystems auf, soll der Maschinenbediener direkt über deren Positionen und eine Abschätzung der Restlebensdauer informiert werden. Somit sollen zukünftig Wartungsarbeiten zustandsorientiert erfolgen und Ausfälle der Produktion reduziert werden.

Projektverantwortlicher: Viktor Arne M. Sc.

Laufzeit: April 2024 – März 2026

Förderlinie: EFB 16/122 | BMWK

Motivation

Servopressen gehören zu den weitverbreitetsten Umformmaschinen in der deutschen Industrie und werden für eine Vielzahl an umformtechnischen Prozessen eingesetzt. Mit der Nutzung von Servomotoren geht die Verfügbarkeit von einer Vielzahl an hochaufgelösten Messdaten einher, die unterschiedlichste physikalische Größen wie Drehmomente, Motorströme, Positionen, Geschwindigkeiten und Beschleunigungen abbilden. Jene Messdaten werden aktuell weitestgehend für Zwecke der Antriebsregelung verwertet, wobei deren Informationspotenzial die Grenzen des Antriebsreglers weit überschreitet. Die Potenziale zur Fehlererkennung und Fehlerdiagnose bei Servopressen werden bislang noch nicht genutzt. Durch die Entwicklung analytischer Zustandsschätzer, welche zukünftig auf der Maschinensteuerung die vorhandenen Messdaten nutzen, soll der aktuelle Maschinenzustand während des Betriebes der Servopresse geschätzt werden. Diese Informationen sollen im Rahmen der Produktionsplanung die Wartungs- und Instandhaltungsarbeiten gezielt planbar machen und präventive Instandhaltung von Maschinenelementen durch zustandsorientierte Instandhaltung weitestgehend ersetzen. Kosten für die Instandhaltung verschleißbehafteter Komponenten sollen somit nur anfallen, wenn es der Zustand der Komponenten verlangt. Weiterhin sollen durch die Zustandsüberwachung und zustandsorientierte Wartung unerwartete Schäden und kostenintensive Ausfälle der Produktion vermieden werden.

Lösungsweg

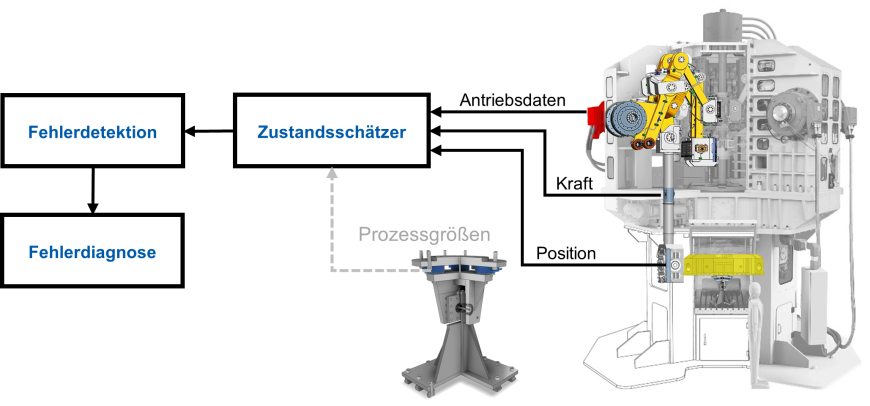

Der im Forschungsvorhaben gewählte Ansatz zur modellbasierten Zustandsüberwachung durch die Nutzung von analytischen Zustandsschätzern geht mit einer besseren Nachvollziehbarkeit von kausalen Ursache-Wirkungs-Beziehungen einher und birgt das Potenzial, den aus Sensordaten gewonnenen Informationsgehalt erheblich zu steigern. Das vorliegende Vorhaben nutzt somit White-Box Ansätze unter Berücksichtigung der statischen und dynamischen Effekte in den Antriebssträngen der Servopressen. Eine Schlüsselrolle der modellbasierten Zustandsüberwachung nehmen in diesem Forschungsvorhaben die aus der Regelungstechnik bekannten Beobachter oder Zustandsschätzer ein. Diese rekonstruieren bzw. schätzen den Zustand eines realen Prozesses oder Systems mithilfe eines analytischen Modells und den bekannten realen Eingangs- und Ausgangsgrößen.

Der Luenberger-Beobachter und der 1960 erstmals vorgestellte Kalman-Filter sind zwei der bekanntesten Beobachter. Beide sind bei ihrer Anwendung strukturell parallel zum realen System angeordnet und verwenden die vorhandenen Messdaten. Mit Hilfe des modellierten Systems und dem rekursiven mathematischen Algorithmus der Beobachter werden messbare und nicht-messbare Zustände des Systems berechnet. Eines dieser Zustände kann beispielsweise die Reibung innerhalb eines Lagers oder der Stößelführung sein. Erhöht sich die Reibung aufgrund von Verschleiß in den Maschinenelementen, kann diese durch den Zustandsbeobachtern erfasst werden und somit zu Fehlerdetektion und -diagnose genutzt werden. Diese Informationen können anschließend den Maschinenbedienern direkt zur Verfügung gestellt werden. Durch die frühzeitige Erkennung von Abweichungen des Normalzustandes können Wartungsarbeiten zukünftig planbar gemacht werden.

Danksagung

Die hier dargestellten Forschungsarbeiten finden im Rahmen des IGF-Vorhabens Nr. 01F23257N der Forschungsvereinigung Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) statt. Dieses wird über das Deutsches Zentrum für Luft- und Raumfahrt (DLR) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Ferner bedanken wir uns bei allen Industriepartnern, die das Forschungsprojekt im Projektbegleitenden Ausschuss unterstützen.

Gefördert durch

Projektpartner

• Andritz Kaiser GmbH

• Bosch Rexroth

• Haulick + Roos GmbH

• H&T ProduktionsTechnologie GmbH

• LASCO Umformtechnik GmbH

• Nidec SYS GmbH

• Schuler Pressen GmbH

• Strack Norma GmbH & Co. KG

• Siemens AG

• Synchropress GmbH

• Hans Berg GmbH & Co. KG

• KODA Stanz- und Biegetechnik GmbH

• Röcher GmbH & Co. KG

• Profimetall Engineering GmbH

• Mercedes Benz