ALLEGRO – Hochleistungskomponenten aus Aluminiumlegierungen durch ressourcenoptimierte Prozesstechnologien

Das Kernziel von Allegro ist die Schaffung einer Technologiebasis für neue effiziente Prozesse der integrierten Formgebung und Wärmebehandlung der hochfesten Aluminiumknetlegierung AA7075. Die Technologieentwicklung soll durch synergistische Zusammenführung der relevanten Technologiebausteine (Umformen, Tribologie, Fügen, Beschichten, Werkstoffcharakterisierung, Bauteileigenschaften und Lebensdauer) beschleunigt und in die Anwendung transferiert werden. Bei PtU wird das Presshärten unter Nutzung der Temperatur- und Kühlsysteme untersucht, die die Umformbarkeit der hochfesten Aluminiumlegierung AA7075 verbessern. Darüber hinaus werden funktional gradierte Produktstrukturen aus hochfesten Aluminiumlegierungen mit einer hohen Formgenauigkeit bei verkürzten Prozessabläufen entwickelt.

Projektverantwortliche: Dr.-Ing. Ezgi Bütev Öcal

Laufzeit: Januar 2018 – Juni 2022

Förderlinie: LOEWE-Förderlinie 3

Motivation

Die aktuelle Forschung in der Produktionstechnik konzentriert sich vor allem auf die Steigerung der Ressourceneffizienz und folgt somit dem Ansatz einer grundlegenden Nachhaltigkeit von Prozessen und Produkten. Die Ressourceneffizienz bezieht sich hierbei auf die gesamte Lebensdauer des Produktes mit dem Einsatz von Energie und anderen Ressourcen bis hin zur Wiedereinbringung in den Wertstoffkreislauf. Im Bereich der Aluminiumumformung zeigt sich ein großes Potenzial an Verbesserungsmaßnahmen zum Erreichen einer höheren Ressourceneffizienz. Im Gegensatz zu der aktuellen Produktion, bei der zeit- und kostenintensive nachträgliche Wärmebehandlungen nötig sind, soll eine prozessintegrierte Realisierung der Zieleigenschaften durch neuartige Prozessrouten erreicht werden. Ein Beispiel hierfür können Bauteile mit gradierten Eigenschaften durch gezielte Wärmebehandlung sein, welche dadurch ein besonderes Leichtbaupotenzial ermöglichen. Insbesondere im Elektromobilitätssektor ist ein nachhaltiger Leichtbau erforderlich, da begrenzte Energiespeicherkapazitäten vorliegen.

Lösungsweg

Beteiligt an dem Gesamtprojekt Allegro sind das Institut für Werkstoffkunde sowie das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit in Darmstadt. Hinzu kommen zwei Institute der Universität Kassel. Zu diesen zählen das Institut für Werkstofftechnik / Metallische Werkstoffe und das Institut für Trennende und Fügende Fertigungsverfahren.

Zudem ist am PtU eine Reihe an KMU-Verbundvorhaben fachlich im Allegro-Projekt eingegliedert.

- 2018 – 2019: WarmAp (Warmumformen von Aluminiumblechen für Hochleistungskomponenten zukünftiger Mobilitätskonzepte)

- 2020 – 2021: RAmP (Belastungsoptimierte Blechbauteile aus hochfestem Aluminium)

- 2022 – 2023: PrositAl dual (Produktivitätssicherung temperaturunterstützter Aluminium-Umformprozesse durch duale Forschung und Ausbildung)

Die Ziele der KMU-Verbundvorhaben sind zum einen die Implementierung und Erprobung der in Allegro getätigten Technologiesprünge in einem industrienahen Umfeld und zum anderen die Entwicklung neuer Produktgruppen mit einer deutlichen Komplexitätssteigerung der umzuformenden Bauteile. Als Partner für die Prozessimplementierung und Methodenplanung fungieren die Werner Schmid GmbH (mehrstufige Tiefziehprozesse) und die Hörmann Automotive Gustavsburg GmbH (Tiefziehen mit lokaler Erwärmung). Hinzu kommt die Filzek TRIBOtech GmbH als Experte für tribologische Fragestellungen.

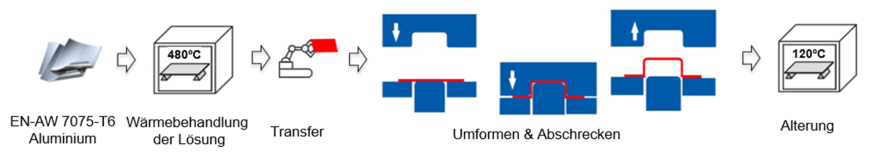

Neben den KMU-Verbundprojekten liegt der Schwerpunkt der Untersuchungen bei PtU auf dem Rollformen und Presshärten von hochfesten Aluminiumlegierungen. Bild 1 zeigt die Prozesskette des Presshärtens.

Ziel des Presshärtens ist es, aus hochfesten Aluminiumlegierungen funktional gradierte Produkte mit hoher Formgenauigkeit zu entwickeln. Darüber hinaus ermöglicht dieses Verfahren eine erhebliche Verbesserung der Umformbarkeit von Al-Legierungen mit begrenzter Rückfederung. Die Idee des Verfahrens besteht darin, die Abkühlungsbedingungen während des Abschreck- und Umformvorgangs durch aktives, separates Erwärmen und Kühlen des Werkzeugs zu steuern. Ziel der aktuellen Forschungsarbeit ist die Untersuchung der Veränderung der mechanischen Eigenschaften des gesamten Rohlings durch mikrostrukturelle und mechanische Untersuchungen der Al-Legierung. Außerdem wird ein Finite-Elemente-Modell entwickelt, um die Prozessparameter während des Presshärtens vorherzusagen und die endgültigen mechanischen Eigenschaften des Hutprofils abzuschätzen.

Danksagung

Das Institut für Produktionstechnik und Umformmaschinen dankt LOEWE, der Hessen Agentur und den beteiligten Partnern für die Unterstützung bei der Durchführung dieses Projekts.

Gefördert durch

Projektpartner